In una azienda, non basta dire che la produzione procede correttamente. Pena la perdita di interessanti ed invisibili opportunità. La vera domanda è: abbiamo lavorato al massimo delle possibilità? Perché si può avere un reparto pieno di macchine nuove e personale qualificato, ma se gli impianti restano fermi o girano piano, gran parte del potenziale si perde.

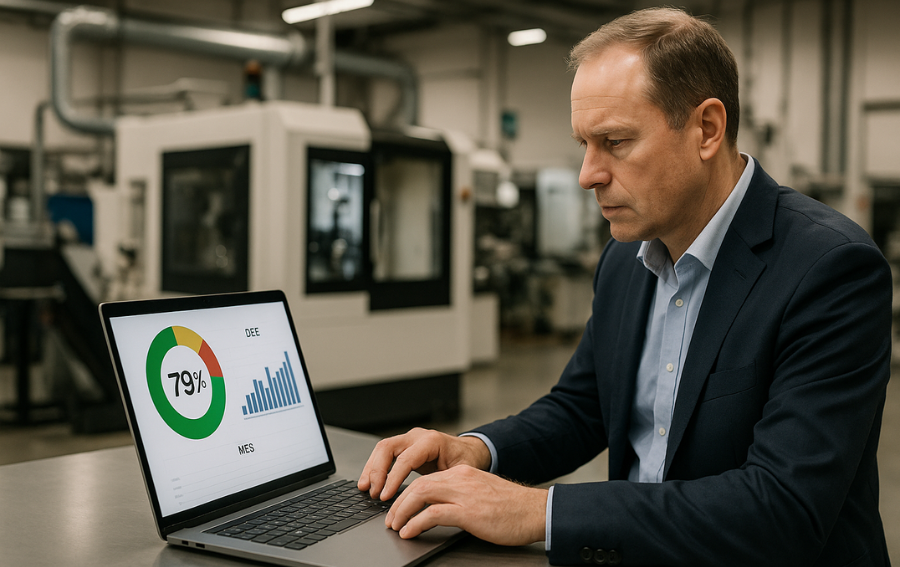

Per capirlo servono due strumenti: l’OEE, che misura l’efficienza reale, e il MES, che raccoglie i dati per calcolarlo. Insieme offrono un quadro chiaro, semplice da leggere: dove si lavora bene, dove si perde tempo, dove si butta via margine.

Cos’è l’OEE e perché è cruciale

L’OEE (Overall Equipment Effectiveness) è un numero, espresso in percentuale, che racconta quanto bene sta lavorando una macchina o una linea rispetto al suo potenziale.

Non guarda solo la quantità prodotta: considera tre aspetti fondamentali – disponibilità, performance e qualità.

-

Disponibilità: quante ore la macchina è davvero in funzione rispetto a quelle previste.

-

Performance: se lavora alla velocità giusta o se procede più lentamente.

-

Qualità: quanti pezzi buoni otteniamo rispetto al totale.

Se una di queste voci è bassa, l’OEE cala subito. Un impianto acceso tutto il giorno ma pieno di scarti non è efficiente. Un macchinario che gira veloce ma resta fermo troppo spesso non è efficiente. L’OEE mette in fila tutto questo e lo rende evidente.

Per un’azienda manifatturiera è cruciale perché indica, con dati oggettivi, dove intervenire

Le tre componenti dell’OEE: disponibilità, performance, qualità

Per capire davvero l’OEE bisogna entrare nel dettaglio delle sue tre componenti. Sono semplici da nominare, ma ciascuna nasconde aspetti che in produzione fanno la differenza.

Disponibilità. È forse l’indicatore più intuitivo: misura il tempo in cui la macchina lavora davvero rispetto al tempo che dovrebbe lavorare. Ogni fermo pesa, che sia dovuto a un guasto improvviso, a un setup che richiede più tempo del previsto o a un’attesa per la mancanza di materiale. Prendiamo un esempio: una linea è programmata per otto ore, ma resta ferma un’ora. La disponibilità scende immediatamente all’87%. E quell’ora non si recupera. È tempo perso che va a incidere sul risultato finale.

Performance. Una macchina può essere disponibile tutto il giorno, ma questo non significa che stia producendo al massimo della sua capacità. Qui entra in gioco la performance: quanta produzione effettiva riesce a generare rispetto a quella teorica. Se un impianto può realizzare 100 pezzi all’ora ma ne produce 80, la differenza è chiara. Spesso questa perdita non salta subito all’occhio, perché la linea sta comunque girando e i pezzi arrivano. Ma quella differenza, sommata su giorni, settimane o mesi, diventa enorme.

Qualità. L’ultimo elemento è la qualità del prodotto finito. Riempire il magazzino non serve a nulla se una parte significativa dei pezzi è difettosa. Ogni scarto è doppia perdita: di tempo e di materiale. L’indicatore di qualità serve a distinguere ciò che è davvero vendibile da ciò che non lo è. Una linea che produce molto ma con scarti elevati sta solo sprecando risorse.

Queste tre componenti non vanno mai lette separatamente. Basta che una sola di esse crolli, e l’OEE scende in modo drastico. Una macchina sempre disponibile ma lenta non è efficiente. Una linea veloce ma con troppi difetti non porta valore. È il bilanciamento tra disponibilità, performance e qualità a determinare l’efficienza reale di un impianto.

Il ruolo del MES

Il MES, il Manufacturing Execution System, è in poche parole l’occhio che guarda la produzione da vicino, minuto dopo minuto. Registra tutto: quando una macchina si ferma, quando rallenta, quando la velocità cala rispetto al previsto, quando un lotto di pezzi viene scartato. Non a fine giornata, non una volta ogni tanto, ma in tempo reale, mentre le cose succedono.

Senza un MES, l’OEE diventa un calcolo lento e manuale. Si finisce spesso con i soliti fogli Excel compilati a mano dagli operatori a fine turno. E lì i problemi emergono troppo tardi: i dati non sono sempre precisi, i numeri arrivano con ritardo e quando ci si accorge che c’è stato un guasto o un calo di produzione, il danno ormai è fatto.

Con un MES, invece, i dati sono subito disponibili, affidabili e aggiornati. Se una linea rallenta, lo vedi subito. Se un macchinario si ferma, l’informazione arriva in tempo reale. Questo significa poter reagire durante la produzione, non dopo.

È questa la vera differenza: il MES non è un archivio da consultare a posteriori, è uno strumento operativo. Ti permette di prendere decisioni concrete, mentre la produzione va avanti, e di ridurre subito gli sprechi che altrimenti resterebbero nascosti.

OEE e MES insieme

Presi singolarmente, OEE e MES hanno limiti evidenti. L’OEE è un indicatore utile, ma senza dati aggiornati rischia di restare solo teoria. Il MES raccoglie informazioni preziose, ma se non vengono trasformate in un indice chiaro diventano un elenco di numeri difficile da interpretare. È quando li si mette insieme che le cose cambiano davvero.

Il MES registra in tempo reale tutto quello che accade: fermi macchina, rallentamenti, scarti. L’OEE prende quei dati e li traduce in un numero immediato, una percentuale che racconta quanto bene o quanto male stiamo utilizzando il nostro potenziale produttivo. È un linguaggio semplice, che rende chiaro a tutti, dal reparto al management, se la produzione sta andando come dovrebbe.

Le dashboard integrano il tutto: grafici, indicatori, alert. Non servono lunghe analisi per capire la situazione, basta uno sguardo. Se un reparto sta scendendo sotto le soglie accettabili, lo si vede subito. E, cosa ancora più importante, si può intervenire mentre il problema si manifesta.

Un guasto ripetuto, un setup che dura troppo, un lotto di materiale di qualità scarsa: con OEE e MES insieme questi segnali non arrivano in ritardo, ma diventano subito visibili. Così le decisioni non si prendono a posteriori, ma durante la produzione, quando c’è ancora tempo per ridurre l’impatto.

Vantaggi per titolari e ufficio acquisti

Integrare OEE e MES non significa aggiungere un altro software o un altro indicatore, significa cambiare il livello di controllo che l’azienda ha sulla produzione. Vuol dire avere chiarezza, dati affidabili e la possibilità di prendere decisioni senza dover inseguire sensazioni o pareri discordanti.

Per un titolare questo si traduce in scelte più rapide: se una linea non rende, i numeri lo dicono subito. Non ci sono dubbi, non servono discussioni infinite. Per un ufficio acquisti vuol dire poter giustificare ogni investimento con dati concreti, non solo con previsioni.

Il ritorno sugli investimenti diventa misurabile. Quando si introduce una nuova macchina, quando si cambia un contratto di manutenzione, quando si decide di testare un nuovo fornitore, l’impatto sull’OEE è evidente. Prima e dopo. È una prova che non lascia spazio a interpretazioni.

Un altro aspetto fondamentale è la gestione dei costi nascosti. Fermi macchina e scarti spesso non vengono quantificati con precisione, ma sono quelli che erodono i margini. Con l’integrazione di OEE e MES questi costi emergono, diventano visibili e quindi gestibili.

Infine, i dati aiutano a fare acquisti più mirati. Se un materiale di un determinato fornitore genera più difetti o rallenta la produzione, l’informazione è chiara e documentata. Non è più un’impressione degli operatori, ma un fatto. E questo rafforza la capacità negoziale e rende più semplice scegliere fornitori che portano valore reale alla produzione.

Ciò che non si misura, non si può migliorare.

L’OEE fornisce la misura di quanto bene un impianto venga utilizzato. Il MES garantisce i dati per calcolarlo e aggiornarlo in tempo reale. Insieme formano un sistema di gestione che permette di ridurre gli sprechi, ottimizzare gli investimenti e aumentare la redditività.

Ignorare questi strumenti significa lavorare senza una bussola, prendere decisioni senza basi solide. E in un settore competitivo come la manifattura, questo è un rischio che non ci si può permettere. La regola finale resta sempre la stessa: ciò che non si misura, non si può migliorare.